Kunststoff Lösung für sehr aggressive Bedingungen

Wenn Metall aufgrund korrosiver Bedingungen den Anforderungen nicht gerecht wird, ist Kunststoff oft eine hervorragende Lösung. CirTec entwickelte den Verdampfer Crescendo, ein System mit ‚Filterplatten‘ aus Kunststoff, mit denen Verunreinigungen wie Schlick, Lake oder Schwermetalle aus Abwässern entfernt werden können.

Der Kunststoff der Filterplatten sollte den schweren Anforderungen bezüglich chemischer Beständigkeit, Hitzebeständigkeit, Festigkeit und Steifheit gerecht werden. Wie wir dieses Problem gelöst haben, lesen Sie in diesem Business Case.

Ein einzigartiges System zur Trennung von Abfällen: der Verdampfer Crescendo von CirTec

Wenn Metall den Anforderungen nicht gerecht wird, ist Kunststoff oft eine hervorragende Lösung. Der Crescendo von CirTec ist der erste Verdampfer, der vollständig aus hochwertigem Kunststoff hergestellt wird.

Der Crescendo™-Verdampfer ist ein System, das Flüssigkeiten und Gase in intensiver Weise miteinander in Berührung bringt, damit der Austausch zwischen Flüssigkeit und Gas sehr effizient stattfindet. Dieses System kann in Industrien zum Einsatz kommen, die sich zum Beispiel mit der Entfernung von Schlick, Lake und Schwermetallen und korrosiven oder oxidativen Komponenten aus Abwässern befassen.

Der Crescendo™-Verdampfer ist ein System, das Flüssigkeiten und Gase in intensiver Weise miteinander in Berührung bringt, damit der Austausch zwischen Flüssigkeit und Gas sehr effizient stattfindet. Dieses System kann in Industrien zum Einsatz kommen, die sich zum Beispiel mit der Entfernung von Schlick, Lake und Schwermetallen und korrosiven oder oxidativen Komponenten aus Abwässern befassen.

Der Crescendo-Verdampfer ist ein modulares System, das bedarfsgemäß erweitert werden kann.

Nachstehend wird die chemische Wirkung des Verdampfers kurz erläutert. Anschließend werden die Entwicklung und die Herstellung des Filterteils aus Kunststoff beschrieben.

FUNKTION

Obwohl die Funktion des Crescendo-Verdampfers für Nichtchemiker schwer zu verstehen ist, werden wir dennoch versuchen sie kurz zu erläutern:

Die verunreinigte Flüssigkeit strömt über eine geneigte Fläche mit Ausstülpungen, sodass an der Rückseite des Bleches ein so genannter ‚negativer Druck’ entsteht.

Durch diesen negativen Druck wird ein Gas über die Öffnung an der Unterseite der Ausstülpungen und also von der Flüssigkeit ‚angesaugt’. In einer turbulenten Strömung wird das Gas mit Dampf der Flüssigkeit gesättigt. Weil nur der Dampf vom Luftstrom mitgezogen wird, wird die Flüssigkeit eingedickt.

Diese patentierte Technik bedarf nur einer sehr geringen Energiemenge. Es ist sogar möglich, Restwärme von beispielsweise Heizung, Kühlung oder Lüftung zu verwenden.

Eine nähere Erläuterung finden Sie auf der Website von CirTec.

VON DER IDEE BIS ZUR PRODUKTION

Produktentwicklung

Der Crescendo-Verdampfer ist die Weiterentwicklung des Systems GaLiCos (Gas Liquid System) aus rostfreiem Stahl, das schon länger erfolgreich angewendet wird. Der Crescendo-Verdampfer hat einen optimierten Entwurf und wird aus hochwertigem Kunststoff hergestellt, der sich insbesondere für sehr korrosive Bedingungen eignet.

Der Crescendo-Verdampfer ist die Weiterentwicklung des Systems GaLiCos (Gas Liquid System) aus rostfreiem Stahl, das schon länger erfolgreich angewendet wird. Der Crescendo-Verdampfer hat einen optimierten Entwurf und wird aus hochwertigem Kunststoff hergestellt, der sich insbesondere für sehr korrosive Bedingungen eignet.

.

.

.

Coos Wessels, technischer Manager bei CirTec, war für die erste Phase der Umsetzung des rostfreien Stahls von GaLiCos in Kunststoff verantwortlich. Als die Konturen des Kunststoffentwurfs festlagen, wurde Pekago Covering Technology mit der Weiterentwicklung des Entwurfs beauftragt.

Coos Wessels, technischer Manager bei CirTec, war für die erste Phase der Umsetzung des rostfreien Stahls von GaLiCos in Kunststoff verantwortlich. Als die Konturen des Kunststoffentwurfs festlagen, wurde Pekago Covering Technology mit der Weiterentwicklung des Entwurfs beauftragt.

Koen Bayens, Manager Engineering bei Pekago, nahm diese Herausforderung begeistert an. Sowohl an die zu verwendenden Materialien als auch an die Funktion des Produktes wurden hohe Anforderungen gestellt. So sollte der eingesetzte Kunststoff chemisch resistent und gegen relativ hohe Temperaturen beständig sein.

Koen Bayens, Manager Engineering bei Pekago, nahm diese Herausforderung begeistert an. Sowohl an die zu verwendenden Materialien als auch an die Funktion des Produktes wurden hohe Anforderungen gestellt. So sollte der eingesetzte Kunststoff chemisch resistent und gegen relativ hohe Temperaturen beständig sein.

Weil es ein modulares System betrifft, das bedarfsgemäß erweitert werden kann, war es außerdem erforderlich, dass die einzelnen Komponenten leicht - ohne zum Beispiel Leim oder Schrauben - miteinander verbunden werden konnten. Ferner setzt jede Filterplatte sich aus einem linken und einem rechten Teil zusammen. Auch diese Teile müssen leicht miteinander verbunden werden können. Schließlich wurden auch Anforderungen an die Festigkeit der Filter und die Ebenheit der Oberfläche gestellt.

Weil es aufgrund des Entwurfs des Produktes erforderlich ist, dass die Wände an einigen Stellen 6 bis 8 Millimeter dick sind, entschied Pekago sich beim Spritzgießen für die TSG-Technik (thermoplastisches Schaumspritzgießen). Diese Technik eignet sich hervorragend für dickere Produkte oder Produkte mit (großen) Wanddickenunterschieden. TSG bot die Möglichkeit, den Entwurfsanforderungen an die Festigkeit und die Ebenheit des Produktes gerecht zu werden, sodass die Filterplatten auch gestapelt und miteinander verbunden werden können.

Hier finden Sie weitere Informationen über TSG.

Materialauswahl

Bei der Auswahl der Materialien wurden die Anforderungen, die an das Produkt gestellt werden, ausführlich analysiert. Anhand der gestellten Anforderungen wie chemische Beständigkeit, Festigkeit und Steifheit wurden die Materialien, aus denen eine Auswahl zu treffen war, reduziert. Ihre chemische Beständigkeit wurde im Labor von CirTec ausführlich geprüft.

Würde die Idee funktionieren?

Nachdem die Produktentwicklung der Filterplatten in 3D abgeschlossen war, wurden mithilfe der SLA-Technik (Stereo Lithografie Apparatus) einige Prototypen 3D-gedruckt. Anschließend hat CirTec die Wasserströmung, Stapelbarkeit und Positionierungsmöglichkeiten dieser Prototypen ausführlich geprüft. Anlässlich der Ergebnisse dieser Prüfungen wurde das Produkt weiter optimiert.

Form mit hoher Genauigkeit aus China

Mit der Herstellung der Form wurde einer der festen Geschäftspartner von Pekago in China beauftragt. Durch die jahrelange Zusammenarbeit mit einigen chinesischen Formenherstellern war schon bald klar, welcher Werkzeugmacher mit der Herstellung dieser Form zu beauftragen war.

Mit der Herstellung der Form wurde einer der festen Geschäftspartner von Pekago in China beauftragt. Durch die jahrelange Zusammenarbeit mit einigen chinesischen Formenherstellern war schon bald klar, welcher Werkzeugmacher mit der Herstellung dieser Form zu beauftragen war.

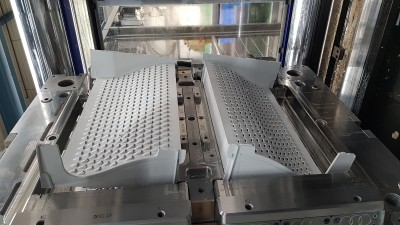

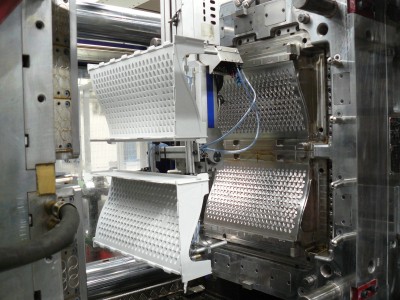

Für die Filterplatten wurde eine Form ausgewählt, in der der linke und der rechte Teil gleichzeitig hergestellt werden (1+1-Form). Aus einer Moldflow-Analyse ergab sich die richtige Positionierung der einzelnen Hotrunner-Anspritzungen.

Lesen Sie mehr über die Moldflow-Analyse.

Die vielen Quetschflächen, die für die Öffnungen in den Filtern sorgen, waren ausschlaggebend für die Auswahl des Stahls. Die Öffnungen müssen zur optimalen Funktion der Filterplatten völlig filmfrei sein. Aus diesem Grund wird eine Form mit einer sehr hohen Genauigkeit erfordert.

Erste Testproduktion

Nachdem die Projektingenieure von Pekago die Formenzeichnung genehmigt hatten, wurde die Form endgültig hergestellt. Anschließend konnte der chinesische Formenbauer mit der Probeproduktion anfangen. Pekago hatte die dazu erforderlichen Materialien schon zuvor nach China gesandt, damit die Produktionsbedingungen in China so viel wie möglich mit den Produktionsbedingungen in den Niederlanden übereinstimmten. Koen Bayens war bei der Probeproduktion anwesend, sodass er die ersten Produkte sofort an der Maschine beurteilen konnte. Auf diese Weise konnte die Form, sofern notwendig, sofort optimiert werden, und wurde eine möglichst kurze Durchlaufzeit bis zur Produktion realisiert.

Die ersten FOT-Produkte (First Out of Tool) wurden in die Niederlande gesandt, wo CirTec und unsere Ingenieure sie beurteilten. Mit diesen ersten Produkten erstellte CirTec einen Testaufbau, um sie nochmals ausführlich zu prüfen. Nach einigen kleinen Verbesserungen wurden die Produkte und also auch die Form endgültig genehmigt.

Produktion O-Serie und Formenabnahme

CirTec brauchte einige vollständige Filtersysteme zur Durchführung einer Dauerprüfung unter Praxisbedingungen. Um Zeit zu gewinnen, entschied man sich dazu eine so genannte 0-Serie in China spritzgießen zu lassen. Der Transport einer Form von China in die Niederlande kostet ja viel Zeit (per Schiff etwa 6 bis 8 Wochen, und mit dem Zug etwa 3 Wochen). Eine Produktserie kann per Luftfracht schnell in die Niederlande gesandt werden, während die Form unterwegs ist. Auch bei der Produktion der 0-Serie war ein Projektingenieur von Pekago anwesend, um direkt an der Spritzgießmaschine die Form, die Produkte und das Produktionsverfahren beurteilen zu können. Anschließend wurden sowohl die Produkte als auch die Form in die Niederlande verschifft. Danach konnte die Produktion bei Pekago anfangen.

CirTec brauchte einige vollständige Filtersysteme zur Durchführung einer Dauerprüfung unter Praxisbedingungen. Um Zeit zu gewinnen, entschied man sich dazu eine so genannte 0-Serie in China spritzgießen zu lassen. Der Transport einer Form von China in die Niederlande kostet ja viel Zeit (per Schiff etwa 6 bis 8 Wochen, und mit dem Zug etwa 3 Wochen). Eine Produktserie kann per Luftfracht schnell in die Niederlande gesandt werden, während die Form unterwegs ist. Auch bei der Produktion der 0-Serie war ein Projektingenieur von Pekago anwesend, um direkt an der Spritzgießmaschine die Form, die Produkte und das Produktionsverfahren beurteilen zu können. Anschließend wurden sowohl die Produkte als auch die Form in die Niederlande verschifft. Danach konnte die Produktion bei Pekago anfangen.

Obwohl der Grundsatz für den Verdampfer schon seit langem existiert, wird dieses Verfahren jetzt zum ersten Mal bei Kunststoff angewendet. Durch die richtige Material-, Form- und Produktionsauswahl steht jetzt ein besseres Produkt zur Verfügung, das unter sehr korrosiven Bedingungen eingesetzt werden kann.

CirTec ist weltweit tätig und befasst sich hauptsächlich mit der Behandlung von Abwasser, Trink- und Betriebswasser, Biofeststoffen, Schlick und weiteren Flüssigkeits- und Gasströmen. Die Trennung und Eindickung fester und flüssiger Stoffe gehören zu den Kernaktivitäten.

CirTec ist weltweit tätig und befasst sich hauptsächlich mit der Behandlung von Abwasser, Trink- und Betriebswasser, Biofeststoffen, Schlick und weiteren Flüssigkeits- und Gasströmen. Die Trennung und Eindickung fester und flüssiger Stoffe gehören zu den Kernaktivitäten.

Mit sowohl bewährter als auch innovativer Technologie ist CirTec in der Lage, für viele Umweltfragen eine passende Lösung anzubieten. Die Wiederverwertung von Abfällen und die nützliche Anwendung von Niedrigenergie stehen dabei im Mittelpunkt.