Spuitgieten, TSG, lakken en assembleren van uw kunststof behuizingen en technische componenten

Moldflow-analyse voorspelt veel bij spuitgieten van kunststof producten

.

Inhouse moldflow-analyse vervolmaakt het spuitgietproces nog voordat het is begonnen

.

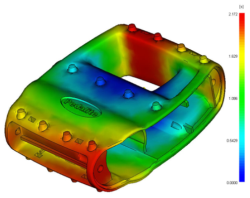

In een spuitgietproces zijn vele variabelen van invloed op de uiteindelijke vorm en mogelijk ook de functie van het product. Denk daarbij aan de temperatuur van de kunststof tijdens het spuitgieten en de wijze van afkoelen en stollen, aan eventuele warpage (kromtrekken van het product), aan de plaats van inspuiting of aan het ontstaan van vloeilijnen.

In een spuitgietproces zijn vele variabelen van invloed op de uiteindelijke vorm en mogelijk ook de functie van het product. Denk daarbij aan de temperatuur van de kunststof tijdens het spuitgieten en de wijze van afkoelen en stollen, aan eventuele warpage (kromtrekken van het product), aan de plaats van inspuiting of aan het ontstaan van vloeilijnen.

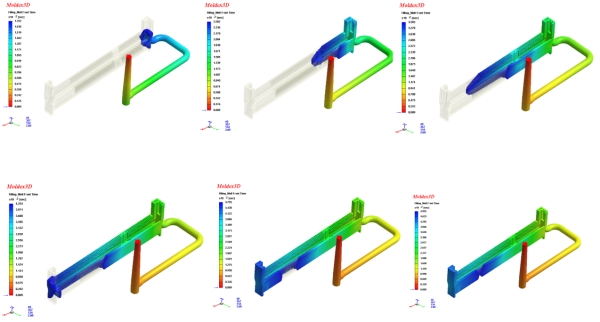

Tijdens een moldflow-analyse ordt gekeken hoe een matrijs zal functioneren en hoe dit kan worden geoptimaliseerd door de verschillende variabelen aan te passen. En dat nog voordat de matrijs daadwerkelijk gemaakt is! Zo kan het spuitgietproces nog voordat het begonnen is nauwkeurig worden bijgestuurd.

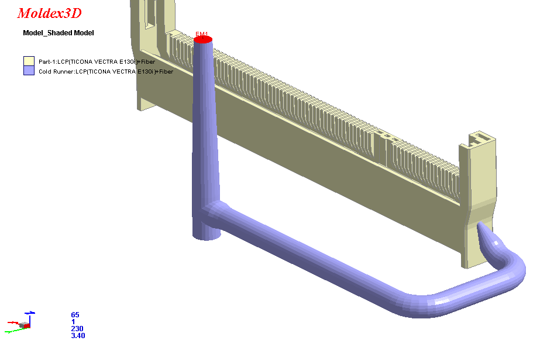

Voor het ontwerpen van een matrijs wordt uitgegaan van de 3D-tekeningen van het gewenste kunststof product. Omdat echter ieder product en iedere matrijs ander is, blijven er altijd (soms marginale maar daarom niet minder belangrijke) onzekerheden bestaan over de uiteindelijke werking van de matrijs.

Een moldflow analyse maakt letterlijk zichtbaar hoe de (vloeibare) kunststof de matrijs instroomt en hoe de kunststof vervolgens afkoelt en ‘stolt’.

.

.

WELKE VARIABELEN?

Het spuitgietproces wordt door verschillende factoren beïnvloed, die allemaal hun eigen gevolgend hebben.

Temperatuur van invloed op het stromen van kunststof

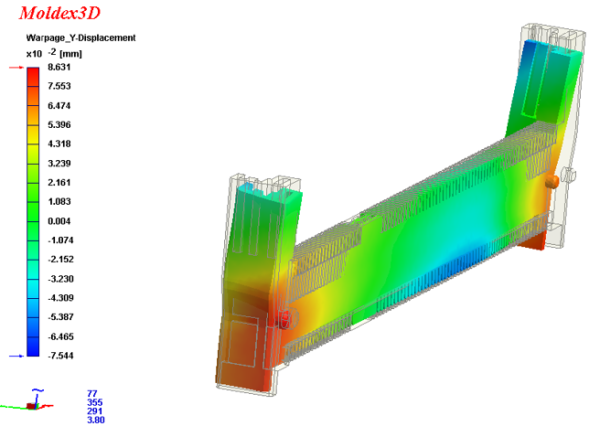

Materiaal, ook kunststof, zet uit als het verhit wordt en krimpt als het afkoelt. Dat uitzetten en krimpen kan grote invloed hebben op het uiterlijk en de functie van het kunststof product. Omdat kunststof producten bijvoorbeeld niet overal even dik zijn (‘wanddikte’) kan het ene (dunne) gedeelte sneller afkoelen dan het andere (dikkere) gedeelte, waardoor er spanning ontstaat in het product en het mogelijk gaat kromtrekken als het uit de matrijs wordt gehaald. De vorm van de matrijs (en dus het product) kan ook zorgen voor meer of minder druk op verschillende plaatsen. Ook dat kan leiden tot kromtrekken. Dit kromtrekken wordt ook wel ‘warpage’ genoemd.

.

.

Indien uit de moldflow-analyse blijkt dat er warpage zal ontstaan, kan dit op verschillende manieren worden tegengegaan door het productieproces aan te passen en het product langer in de matrijs te laten afkoelen bijvoorbeeld. Dit betekent echter dat de cyclustijd (de benodigde tijd om een product te maken) langer en dus duurder wordt. Mogelijk kan ook de matrijs tijdens het spuitgieten lokaal worden gekoeld of kan ervoor worden gekozen om het product- of matrijsontwerp aan te passen.

Injectiepunten: plaats en temperatuur van belang

Het invloeien van de kunststof in de matrijs wordt ook beïnvloed door het aantal injectiepunten en de plaatsing daarvan. Door hier tijdens de moldflow-analyse mee te variëren, kan de optimale stroom van kunststof worden bepaald. Daarnaast kan de werking van eventuele hot-runners worden geanalyseerd. Deze zorgen voor het direct en verwarmd inspuiten van de vloeistof in de holte van de matrijs, zonder dat er aanspuitkanalen in de matrijs zitten waar kunststof in blijft zitten en afkoelt.

.

.

'Bellen' door luchtinsluiting

Afhankelijk van de vloeiwijze van de kunststof kan het voorkomen dat de holte in de matrijs niet volledig gevuld wordt: er blijft wat lucht ingesloten in de matrijs en dus in het product. Dat is doorgaans niet wenselijk: zo’n luchtbel zorgt voor een zwakke plek in het product. Zit de luchtbel aan het oppervlak van het product, dan is het nog lelijk ook. Tot slot kan in de matrijs achtergebleven lucht zorgen voor brandplekken in het product. Een moldflow-analyse helpt te voorspellen of en waar er lucht achter zal blijven in de matrijs, zodat dit kan worden voorkomen door de matrijs of het product aan te passen.

De ene machine is de andere niet: sluitkracht en nadruk

Zoals gezegd: ieder product en iedere matrijs is anders. Om een matrijs te kunnen vullen met kunststof is het nodig dat de twee delen van de matrijs op elkaar geklemd worden (de sluitkracht van de machine; deze wordt aangegeven in tonnage) zodanig dat er geen vloeibare kunststof uit de holte (‘caviteit’) kan stromen. De kunststof wordt immers onder hoge druk in de matrijs gespoten; die druk zorgt voor het vloeibaar worden van de kunststof. Hoe groter de benodigde sluitkracht, hoe sterker de spuitgietmachine moet zijn. En hoe sterker de machine is, des te kostbaarder is de productie op die machine.

Zodra de vloeibare kunststof de matrijs instroomt begint de kunststof af te koelen en dus te stollen en eventueel al te krimpen. Om er voor te zorgen dat er toch kunststof doorvloeit tot in de laatste hoeken en details van de matrijs, voert de machine de druk tijdens het injecteren op. Dit wordt ‘nadruk’ genoemd.

Met behulp van een moldflow-analyse kan er gefinetuned worden om een optimaal evenwicht te vinden tussen (machine-)kosten en benodigde sluitkracht of nadruk.

Vloeinaden waar twee stromen vloeistof elkaar ontmoeten

Daar waar gebruik wordt gemaakt van meerdere aanspuitpunten (injectiepunten) komen er meerdere stromen vloeistof tegelijk de matrijs binnen. Vaak ontmoeten die stromen elkaar in de matrijs; op dat punt ontstaat een zogenaamde vloeinaad of vloeilijn. Afhankelijk van bijvoorbeeld de temperatuur van de verschillende stromen kunststof, kan bij zo’n vloeinaad een zwak(ker) punt in het product ontstaan.

Ook kan een vloeinaad zichtbaar zijn, wat vaak niet gewenst is. Uit de moldflow-analyse blijkt gedetailleerd waar vloeinaden zullen ontstaan. In overleg met de opdrachtgever kan dan bekeken worden of de vloeinaad acceptabel is ofwel kan er tot een wijziging in het product, de matrijs of het proces worden besloten.

WERKWIJZE

Alle bovengenoemde factoren zijn van invloed op een spuitgietproces. Een moldflow-analyse geeft zeer gedetailleerde voorspellingen van het verloop van dat proces. Onze engineers adviseren graag of een dergelijke gedetailleerde analyse voor uw nieuwe product toegevoegde waarde heeft.

Alle bovengenoemde factoren zijn van invloed op een spuitgietproces. Een moldflow-analyse geeft zeer gedetailleerde voorspellingen van het verloop van dat proces. Onze engineers adviseren graag of een dergelijke gedetailleerde analyse voor uw nieuwe product toegevoegde waarde heeft.

Indien besloten wordt tot een moldflow-analyse, zullen op basis van de bevindingen aanpassingen aan het product, de matrijs of het proces worden voorgesteld aan de opdrachtgever. Na een dergelijke iteratie (wijziging) kan een nieuwe moldflow-analyse worden gedaan om de resultaten te beoordelen.

Pekago beschikt in-house over de technologie om een moldflow-analyse uit te voeren. Voor meer informatie kunt u terecht bij onze engineers.